|

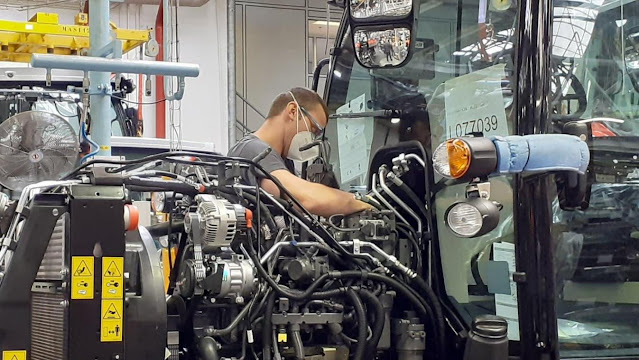

| Fábrica de Antonio Carraro |

Hoy llegan Agria, el único fabricante

nacional que resiste, el grupo ARGO; BCS; el gigante del Este Belarus y dos marcas

italianas perten Carraro group y Antonio Carraro.

AGRIA HISPANIA, AGRIMAC

No, no es Agrimac una marca con la suficiente presencia en

el mercado mundial para estar en este artículo, sin embargo, he querido

brindarles su presencia en este resumen porque se han ganado ese derecho al ser

el único fabricante nacional de tractores en nuestro “país de servicios”.

Agrimac tiene sus orígenes en la

fabricación de tractores en 1958. En su catálogo se encuentran desde

motoazadas, motocultores y tractores, aunque han diversificado la producción

para fabricar también dumpers y carretillas.

La sede central, así como sus principales

instalaciones de fabricación se encuentran en Amorebieta (Vizcaya) Aquí es

donde tienen la línea de montaje de tractores.

Otro centro de producción está en Huesca,

y aquí es donde se fabrican los dumpers y carretillas.

En cuanto a los tractores, se venden con

marca Agria Agrimac y disponen de modelos tanto rígidos como articulados y

llegan a potencias de 100 CV con motores Yanmar (Cora del Sur) y Deutz

(Alemania)

|

| Agrimac articulado 9080 |

ARGO

Aunque el grupo ARGO es “reciente”, 1988, sus marcas atesoran

un enorme bagaje histórico. El grupo tal y como lo conocemos hoy es fruto del

proyecto original de los hermanos italianos Morra.

En 1989 se pasa a controlar, 66%, la

marca Landini adquiriéndosela a Massey Ferguson y en 1994 ya se controla

el 100% de las acciones.

En 1994 el complejo fabril de Fabbrico

(Italia) pasa a ser el centro neurálgico de ARGO.

En 1995 se adquiere la marca Valpadana

así como sus vecinas instalaciones.

En el 2000 se adquiere Laverda. En 2007,

se crea una empresa conjunta con el grupo AGCO con el fin de desarrollar la

línea de recolección; sin embargo, será una unión muy corta, pues tan solo 3

años más tarde, ARGO decide concentrar sus esfuerzos en los

tractores, vendiendo su participación en Laverda a AGCO.

En el 2001 adquiere la histórica marca

inglesa McCormick, así como su centro fabril de Doncaster (Inglaterra) y

de transmisiones en St. Dizier (Francia) donde se han estado fabricando

transmisiones.

Las fábricas: En 2007 el centro de Doncaster se

traslada a Fabbrico y Luzzara, así se concentra toda la producción de tractores

en las instalaciones de Reggio-Emilia (Italia)

ARGO puede presumir de tener sus propios

ejes delanteros, también fabrica sus transmisiones Powershift hasta 140 CV, así

como las cabinas.

La gran parte de la gama, salvo los

tractores compactos y los orugas, incluso el buque insignia de la serie 7, se

montan en Fabbrico.

Los tractores compactos (serie 2, Rex 3 y

4 de Landini) y los tractores de orugas, se montan en las fábricas de San

Martino y de Luzzara (ambas fábricas están tan solo a unos 25 km de Fabbrico)

Los motores que incorpora el grupo

provienen de varios proveedores. Los más pequeños se adquieren de Yanmar

(Osaka, Japón) y de Kohler (una fábrica vecina, también en Reggio Emilia) Los

motores más grandes se comparten con Deutz (Alemania) y FPT (Turín, Italia) que

llegan hasta los 225 CV

Las transmisiones mecánicas y powershift

para modelos como los X4M, X6.4, T-Drive… son de ARGO y han estado siendo

fabricadas en las instalaciones St. Dizier (Francia) hasta 2010 que pasan a

plantas satélites de Fabbrico y St. Dizier se vende al fabricante chino YTO.

Las transmisiones CVT, modelos X7 y X8, son de ZF

Las cabinas también son de fabricación

propia en la planta de Fabbrico.

¿McCormick rusos?: En 2008, cuando ARGO decide dejar la fábrica de McCormick en Doncaster y trasladar toda la producción a Fabbrico, la empresa rusa Kamaz compró activos de la Doncaster. Con la operación, Kamaz adquirió un buen conocimiento de producción, equipos y máquinas herramientas especializadas para poder iniciar en Rusia la fabricación de tractores Kamaz sobre la base del McCormick XTX y con motores propios.

ARGO en el mundo: Las marcas de ARGO están presentes en

Europa, Brasil, Argentina y Sudáfrica.

En España, desde 2017, la filial ARGO

Tractors España, cuenta con la nueva y prometedora sede establecida en Villamarciel,

Tordesillas (Valladolid)

Landini

Fue Giovanni Landini quien fundó la empresa y registró la marca en 1884. Inicialmente como tantos otros, empezó fabricando aperos agrícolas y no fue hasta 1925 qué fabricó el primer tractor. En el devenir de su historia ha pasado como marca independiente, ha pertenecido a Massey Ferguson y ahora formando parte de ARGO Tractors Group (división de Argo SpA) y es que en 1959 la Massey tenía el 100 % de Landini hasta que en 1989 se vendieron las acciones a ARGO, pero aún hoy hay cierto paquete accionarial de ARGO en manos de AGCO y viceversa.

McCormick

En 1902, tras el trabajo de un nombre

famoso donde los haya en el mundo financiero, Junior P. Morgan (J.P. Morgan), se

fusiona McCormick Harvesting con Deering Harvester y se forma el que, en ese

momento, es el primer grupo mundial de la maquinaria agrícola la International

Harvester Company (IH) y con Junior de presidente.

|

| Kamaz-McCormick |

En 1951 se inicia la producción de

tractores en St. Dizier (Francia) que posteriormente se quedará con la

fabricación de transmisiones del grupo para ser cerrada en 2010 con el proceso

de concentración del grupo en torno a Fabbrico.

BCS-FERRARI-PASQUALI

BCS fue fundada en 1943 por L. Castoldi. Su

inicio estuvo marcado en la fabricación de motosegadoras, en lo que hoy es la

sede del grupo, Abbiategrasso (Italia)

En la división de tractores agrícolas

cuentan con 3 marcas, BCS, Ferrari y Pasquali, que, en la actualidad, aunque

diferencian el “color” no diferencian el “diseño y la especificación”.

Mosa, otra

marca BCS: Su división

industrial fabrica equipos de generadores eléctricos y soldadura móvil con la

marca Mosa.

En 1970 nacen los primeros motocultores.

Un enorme salto en la historia de BCS se produce en 1988 cuando se compra a un

competidor como Ferrari.

La fábrica principal coincide con la sede central y se encuentra en Abbiategrasso (Italia); en esas líneas se montan los BCS, Ferrari y Pasquali. Otra fábrica se encuentra en Luzzara (Reggio Emilia) y se dispone de otra en Cusago, cerca de Milán dedicada más a la maquinaria industrial. En cuanto a los motores, recurren a diferentes proveedores según necesidades: Kohler-Lombardini, Kubota.

BELARUS (Minsk Tractors Works)

Belarus es una marca que proviene de la antigua

Unión Soviética y hoy de la república de Bielorrusia.

La Minsk Tractors Works nace tras la Segunda

Guerra Mundial y la política del estado soviético que ordena la fabricación de

tractores agrícolas para intentar paliar la enorme hambruna que asola el enorme

país.

Aclaraciones

a su nombre: Bielorrusia

utiliza el alfabeto cirílico, así que el nombre se ve en alfabeto latino como

MTW del inglés Minsk Tractor Works o en caracteres cirílicos MT3 Мінскі

трактарны завод o su “latinización” MTZ Minski Traktarny Zavod o Belarus, Белару́с

MTZ inicia la fabricación en 1953 con

material bélico reciclado; así aparece el MTZ-2, el primer Belarus y que se

llegan a fabricar hasta 150000 unidades.

La sede de MTZ se encuentra en Minsk (Bielorrusia) donde está su centro principal de fabricación. Pero también dispone de fábricas en Azerbaiyán, Serbia, Pakistán, Ucrania, Kazajistán, Tayikistán y Camboya con una cifra de tractores fabricados desde sus inicios que impresiona: 4 millones de unidades. La producción anual está sobre 32.000 tractores, de los cuales se exporta más del 90 % de la producción.

|

| Belarus 4522 |

Belarus se caracteriza sobre todo por

tener “fábricas”, no “líneas de montaje o ensamblado”: MTZ tiene una industria

metalúrgica de primer nivel. Hay hasta 9 empresas dentro de MTZ que son

secciones de fabricación (metalúrgica, motor, cabina, mecanizado, hidráulico…)

Las secciones en realidad funcionan como fábricas casi independientes y cada

una es proveedora de la línea final de montaje de los tractores.

Sus tractores actuales, algunos con

importantes premios en las mejores ferias europeas, disponen de motores MMZ

(Minsk Motor Plant) Caterpillar y Deutz

Belarus en España y la UE: Es verdad que hace unos años se veían,

pero no hoy. Quizá la razón de la ausencia de los complicados mercados europeos

está en la veloz carrera en cuanto a la normativa de emisiones de gases

contaminantes. La política de la dirección de Belarus va encaminada a cumplir

con los niveles impuestos en los países más exigentes, pero es un objetivo “sin

prisa”. Su staff directivo asegura que “tienen intención de ir cumpliendo las

directrices marcadas desde EEUU y Europa”

|

| Tractores Carraro Agricube, Claas Neox Massey 3700, John Deere 5G |

El nombre común CARRARO es en realidad, a

día de hoy, dos empresas diferentes. Pero existe para Carraro un gran pasado

común ya que tanto el nacimiento como el tronco coinciden y solo será en 1960 cuando

se escindan formando Carraro Group y Antonio Carraro SpA.

En 1951 nace la primera sembradora

Carraro autopropulsada. En 1958 aparece el primer tractor con la marca

“Giovanni Carraro” y lleva por nombre “Universal”. Diversos avatares llevarán a

la escisión en 1960.

CARRARO Group

Actualmente el grupo Carraro, cuya matriz es Carraro Spa, se

encuentra dirigido por Enrico y Tomaso Carraro (presidente y vicepresidente,

respectivamente) La sede se encuentra en Campodarsego (Padua, Italia)

Tras la escisión, y durante los primeros

años, se dedican a la fabricación de componentes, ejes y trasmisiones para

tractores.

|

| Antonio Carraro apostando, desde su origen, por el I+D, su punto fuerte |

Carraro Agritalia además de fabricar

tractores con la marca Carraro también desarrolla y fabrica tractores agrícolas,

55 y 100 CV, en base a acuerdos para multinacionales tan importantes como Massey

Ferguson, John Deere, Case IH, Valtra y Claas; todos ellos con un diseño basado

en el Agricube presentado en 2010.

Los centros fabriles tradicionales han

estado en Padua, Rovigo y Maniago que se fusionan para tener toda la fuerza

fabril concentrada.

En 1997 se abre una planta en Pune (India)

y en 2004 una en Qingdao (China)

CARRARO Antonio Carraro SpA

Con la escisión de 1960, Antonio Carraro funda la “Antonio Carraro di Giovanni” para poner su nombre al lado del de su padre. Además, elige situarse, físicamente, al lado de la fábrica primigenia, en Padua, Campodarsego (Italia)

|

| Antonio Carraro, fallecía, víctima del covid, el pasado 11 marzo, a sus 90 años. DEP |

Entradas relacionadas

- ¿Dónde está fabricado mi tractor I?

- ¿Dónde está fabricado mi tractor II?

- ¿Dónde está fabricado mi tractor III?

- ¿Dónde está fabricado mi tractor IV?

- ¿Dónde está fabricado mi tractor VI?