Y LA CONSECUENCIA ES… ¡LÍNEAS PARADAS!

Desde el 2020, pero sobre todo en 2021, muchas líneas de montaje, ya sean de automoción o de tractores, tuvieron que detenerse durante uno, o incluso varios periodos. Las causas hay que buscarlas en la ausencia de algunas materias primas necesarias, sobre todo componentes de microelectrónica.

El artículo se vuelve además de actualidad por las tensiones, en aumento, de las relaciones entre China y Taiwan (la China continental, comunista, contra la China "insular" capitalista)

Resulta que Taiwan es rey indiscutible en la fabricación de microelectrónica de altísimo valor añadido, y justo este poder, es el que le está sirviendo de escudo a la más que posible invasión de la china comunista continental.

Pero ¿y todo esto en que puede afectar a la maquinaria agrícola? Pues resulta que en mucho debido a lo que se ha convertido actualmente el mundo de la manufactura.

La

escasez de materias primas ha provocado, primero que se “disparen” los costes

de producción, y segundo que incluso se paren líneas de montaje: Por centrar

nuestra visión a España; en enero del 2021 ya SEAT hizo un ERTE y paró la

producción durante varios días; ídem, pero con Ford en la planta de Almussafes

y en febrero, llegando a cerrar por 2 semanas; más de lo mismo para el grupo Stellantis

(Citroën-Peugeot, Fiat-Chrysler) y en varias ocasiones…

Si

me ciño al mundo de la maquinaria agrícola, y en concreto del tractor, pues más

de lo mismo y los ejemplos de diferentes fabricantes son numerosos. Y desde el

punto de vista del cliente final, cuando vas a la concesión a comprar un

tractor, te dicen que o lo que pides está en stock o tu deseo va a tener que

esperar mucho.

La

falta de semiconductores ha obligado a parar líneas de montaje de todo tipo: yo

no tengo enrutadores de internet, yo no tengo la última consola de videojuegos,

yo no tengo el modelo de teléfono que había prometido sacar al mercado; yo no

puedo sacar la lavadora que me iba a salvar los números del ejercicio…

Y con subidas desorbitadas

Y

es que en realidad un tractor solo es la suma de hierro, cobre, plásticos,

caucho y microchip; y esto o bien ha subido enormemente o incluso, directamente

no hay.

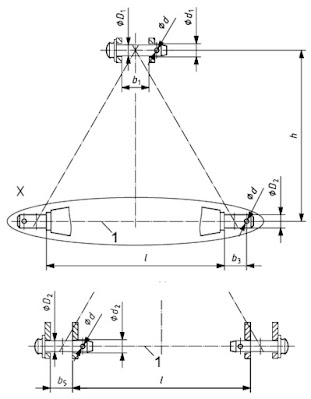

Un

tractor está fabricado con componentes derivados del hierro (cuerpo,

engranajes, rodamientos, ejes…); de “plásticos” (capós, pasos de rueda,

interiores de cabina…); derivados del caucho (mangueras, manguitos, retenes,

tóricas…); cobre (instalaciones eléctricas) y ahora, si le sumas la dependencia

electrónica, ya tienes “la tormenta perfecta”. Y que aún puedes empeorar algo

más si todo lo anterior lo aliñas con el aumento de precio del transporte, por

los aumentos en la energía y “salpimentado” con el, descabellado, aumento del

precio de los contenedores utilizados en el transporte mundial…

El

acero en máximos históricos:

Los desequilibrios provocados por la pandemia han contribuido a provocar

“picos” en la demanda que han alterado el precio del acero con notables

subidas. El 2021 ha observado precios en los aceros de “escándalo” ¡se han

superado los máximos anteriores al 2008!

Los

plásticos, PVC, PE… suben ¡a ritmo de una revisión, al alza, de tarifa por mes!

Que han llevado a los plásticos más “populares” a estar un 40 % más altos que

en enero 2021.

El cobre con subidas del 65 % desde mayo del 2020…

Y

LOS CHIPS DESENCADENARON EL MOVIMIENTO

Chips:

Decisión geoestrategia

Los

semiconductores están en el centro de fuertes intereses geoestratégicos y en el

núcleo de la carrera tecnológica global. Las superpotencias están ansiosas por

asegurar su suministro de los chips más avanzados. En la tecnología actual, no

disponer de chips, significa condicionar toda tu capacidad de actuación a nivel

económico, industrial, e incluso militar.

Estados

Unidos se ha dado cuenta de la dependencia que tenía de estos microcomponentes

y ha desencadenado una inversión masiva para financiar la creación de un centro

de investigación estadounidense e incentivar a las empresas a poner su

producción en suelo norteamericano (en concreto es Arizona quien se está

convirtiendo en el centro productivo)

|

| "Fendt" chino de Ensign Heavy Industries (foto de Dautel Landtechnik) |

China,

que no es tonta y sabe que tecnológicamente en esta industria está detrás de

sus “hermanos nacionalistas” (y quizá por eso ahora son más beligerantes con su

“provincia revoltosa” …) tiende a solventar la brecha de forma “contundente”

(al menos es lo que se intuye en los comunicados de los miembros del

“democrático” politburó partido comunista chino)

Europa,

¡pobre Europa!, que si ahora se queda atrás “apaga y vámonos”, quiere seguir

siendo alguien además de la unión de países de “viejos”. Europa debe intentar

recuperar su soberanía tecnológica; para ello debe disminuir la enorme

dependencia actual que tiene de capacidad fabril asiática (no digo ya de

chips…)

Y

Sony quiere terminar con su dependencia:

Si tu hijo te pide la PS5, casi seguro que no podrás comprarla y todo porque

Sony no tiene microchips… El gigante japonés se ha cansado de su “dependencia”

y según el diario económico Nikkei, ha llegado a un acuerdo con TSMC para

fabricar chips conjuntamente en 2024

Lo

mismo quizá te haya pasado si quería el iPhone 13 y es que también Apple está

sin microchips, su intención también es la de reducir dependencias.

Algunos

dirigentes europeos, con la presidenta Ursula von der Leyen a la cabeza, lo

tienen claro, pero otros han dicho que preferían enfocar esta cuestión desde “una

perspectiva de género inclusiva anticapitalista”… En cualquier caso, la European

Chips Act, intenta canalizar los esfuerzos particulares nacionales en una

acción europea común. Europa dispone de buenos institutos (destaco el IMEC en

Bélgica, la LETI / CEA en Francia o Fraunhofer en Alemania) que están a la

vanguardia en nanotecnología.

¿Dónde se fabrican?

La

mayor concentración de empresas especializadas en la fabricación de microchips

se encuentra en el continente asiático, con la excepción de Intel.

¿Qué

es un microchip?: Son

pequeñas piezas planas de material semiconductor, como el silicio, sobre las

que se montan un conjunto de circuitos electrónicos (transistores,

resistencias, condensadores…)

Empresas más potentes en la fabricación de microchips

Intel

(Integrated Electronics Corporation): Empresa estadounidense

fundada en 1968. Su fama internacional le viene de ser la inventora de la arquitectura

x86 que es la que puso a nuestro alcance los ordenadores tal y como hoy los

conocemos. En 2020 fue la 1ª empresa en ventas de chips del mundo.

Actualmente

está construyendo dos enormes plantas de semiconductores en Arizona (EEUU) con

previsiones de entrada en producción en 2024. También tiene fábricas en Irlanda

y busca nuevas ubicaciones en Europa (parece que España no está en su campo de

visión… ¿por qué será?)

|

| ¿Valtra? |

TSMC

(Taiwan Semiconductor Manufacturing): Empresa taiwanesa

(China nacionalista) fundada en 1987. En 2020 fue la 3ª compañía con más ventas

de chips del mundo. Según el prestigioso The Wall Street Journal, TSMC

es una de las 10 empresas más valiosas del mundo (su valor de mercado es de

unos 500.000 millones de euros. También dispone de fábricas en Arizona (EEUU)

Entradas relacionadas

- La tormenta perfecta en las líneas de fabricación de maquinaria y la deslocalización de empresas (Parte II)

- Los tractores "Frankestein" o los complicados hilos de la asociación empresarial

- Y por si los tractores habían subido poco, ahora las materias primas por las nubes