DE ROBO LE VIENE AL GALGO

Los que tenemos unos años, y en referencia a los turismos, recordamos como no hace tanto que el miedo se centraba en que no te robasen el radiocasete del coche. También hubo una época donde los robos se centraban sobremanera en las llantas de aluminio, o incluso no hace tanto, en los navegadores…

Mientras, en el campo, la cosa ha sido incluso más variada; desde los robos del gasoil de tractores, cosechadoras o motores de riego, hasta las mismas bombas de pozos, o tubos de aluminio de riego; más moderno fueron los robos de cable de cobre; y luego se ha pasado a los sistemas de autoguiado con sus antenas… y ahora desembocamos en ¡los catalizadores!

En

los últimos tiempos, el robo de catalizadores se ha convertido en un quebradero

de cabeza tan grande que empresas de transportes e incluso algún agricultor ha

decidido soldar los catalizadores de sus camiones o tractores al tubo de escape

para dificultar la labor del “caco”.

Y es que el catalizador de un tractor medio, 100-120 CV vale “una pasta”, en gran parte es un componente que ha sido responsable de la enorme subida que han tenido los tractores en los últimos 15 años. Sistemas como los Common Rail, con sistemas reductores por urea (SCR) más la válvula de recirculación de gases de escape (EGR) o los filtros de partículas diésel (DPF) y el catalizador de oxidación (DOC) nos dan los desorbitados precios que tienen los tractores con Tier IV y V (y dejo el susto del Tier VI para el final…)

EL CATALIZADOR: LA FUNCIÓN

Casi

todo malo: Y es que del “maldito invento” sabemos que además

de encarecer mucho el precio del motor (por ende, del equipo que lo monta:

tractor, cosechadora, vendimiadora…) resta potencia al motor, tiene un

mantenimiento que además no es barato y una vida “corta”

Lo bueno: Lógicamente no todo es malo. Su valía está en lo que aporta al medio ambiente puesto que su misión es la de modificar químicamente los gases de escape para reducir las emisiones nocivas mediante técnica de catálisis.

Un poco de historia: Los primeros catalizadores se instalaron en la década de los 70

tras el proyecto norteamericano de “aire limpio”. En Europa se empezaron a ver

a mediados de los 80.

Por

fuera: Es fácilmente reconocible; se ve como una especie

de silencioso, normalmente de acero inoxidable, con una pantalla antitérmica.

Se coloca cerca del escape porque como se verá, las altas temperaturas

favorecen su función depuradora.

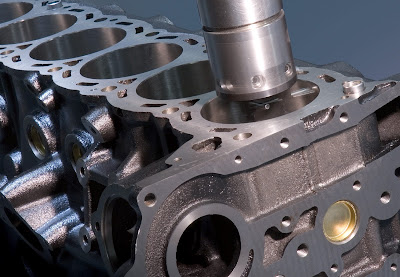

Por

dentro: Un soporte cerámico con una estructura de

múltiples celdillas en forma de panal y cuya superficie se “baña” con los

elementos nobles, preciosos, metálicos como platino y palacio (para la

oxidación) y rodio (para la reducción) que actúan como catalizadores, es decir,

aceleran las reacciones químicas sin intervenir en ellas.

El

catalizador, antes de liberar los gases de escape, provenientes del motor de

combustión interna, a la atmósfera, produce modificaciones químicas en dichos

gases. Actúa de forma similar en motores de gasolina o gasóleo.

Su

acción disminuye la proporción de algunos gases nocivos provenientes de la

combustión y en concreto actúa ante el monóxido de carbono (CO), hidrocarburos (HC)

y óxidos de nitrógeno (NOx) que se forman en el proceso de combustión.

Vida

útil: Un catalizador tiene una vida promedio de 100.000

km en un coche; mientras que en un tractor se le da una vida promedio de unos 8

a 10 años, unas 8000 h. Eso significa que, siempre hablando en términos

generales, durante la vida de un coche, ídem en un tractor, se puede sustituir 1

vez para hacer los 200.000 km o las 15.000 h del tractor. Transcurridos esos

periodos el catalizador va perdiendo eficacia.

De precios: Los metales preciosos, platino, paladio y rodio, que lleva un catalizador impregnando el panal cerámico, son los responsables de su elevado precio.

En

un catalizador para un motor diésel de 3500 a 6000 cm3 en fase 4 y 5,

el catalizador viene a costar entre 2000 y 5000 € (como equipo de reposición e

incluyendo mano de obra del cambio)

¡Oh, platino!: El platino es hasta 30 veces menos abundante que el oro. La cantidad de platino en un catalizador depende del tamaño del mismo. En motores entre 3500 y 6000 cm3 la cantidad de platino es de unos 3 a 3,5 g y su precio (hoy, 30 de junio 2021) es de unos 30 €/g Es decir que en un catalizador de tractor puede haber sobre unos 100 € en platino (hay que sumar paladio y rodio) y que es un precio bajo en si para justificar el robo para “pequeños cacos”. El problema son las “bandas organizadas” puesto que en ellas el lucro es bastante mayor al multiplicar por “muchos”.

TIPOS

DE CATALIZADORES

Hay

varios tipos en función de su labor en la disminución de gases contaminantes.

Catalizador

de oxidación o una vía: Es el tipo más sencillo. Está

conformado por un único cuerpo cerámico. La reacción química que realiza es la

oxidación simultánea de dos contaminantes frutos de la combustión. Por una parte,

oxida el monóxido de carbono (CO) y por otra los restos de hidrocarburos (HC)

para convertirse en anhídrido carbónico (CO2) y agua (H2O)

Catalizador de oxidación o doble vía: Trabaja de idéntica forma al de una vía, pero dispone de una cámara de aire entre dos compartimentos. Se trata del catalizador más utilizado en motores diésel (son motores que trabajan con exceso de oxígeno)

Tanto

en los de una como los de doble vía, el catalizador dispone de platino y

paladio, no rodio.

El

problema de estos catalizadores es que generan altas tasas de óxidos de

nitrógeno (NOx) por lo que se deberá implementar otro sistema para eliminarlos

y que, habitualmente, se decide por recircular los gases de escape (EGR)

Catalizador

de tres vías: Se trata del catalizador más completo. A

diferencia de los dos anteriores, el de 3 vías, tiene un metal más impregnado,

el rodio que actuará de catalizador “reductor” (se puede sustituir el rodio por

el más barato circonio, pero se trata de un metal menos eficiente para la labor

asignada)

Ahora

las reacciones químicas serán de oxidación y de reducción. Por una parte, igual

que los anteriores, oxidando el monóxido de carbono (CO) y los hidrocarburos no

quemados (HC); pero se reducen los peligrosos óxidos de nitrógeno (NOx) para

pasarlos a N2 y O2

El

catalizador de 3 vías se ha asociado, tradicionalmente, a motores de gasolina,

pero hoy también se incorporan en motores diésel, e incluso en vehículos con

sistema EGR (recirculación de gases de escape)

Su buen funcionamiento se consigue si el motor funciona con el oxígeno correcto para reducir los NOx con el HC y el CO, es decir, para oxidar los HC y el CO con el NOx y no con el oxígeno

¿Y

POR QUÉ LOS ROBAN?

Está claro que los roban porque es un negocio “lucrativo”. Los más perjudicados son los turismos, camiones y autobuses cuando quedan aparcados en las calles o en los estacionamientos nocturnos. En el caso de los tractores el problema es quizá aun mayor pues se guardan en ocasiones en naves apartadas sin, o con escasa, vigilancia. Además, y para mayor desgracia de los agricultores y los profesionales del camión, en este tipo de vehículos, el catalizador está a la vista y resulta muy fácil de extraer.

Los

“cacos” como ya he dicho, suelen ser bandas especializadas, para las que los

100 a 500 € que pueden sacar por un catalizador les compensa el esfuerzo al

vender “furgonetas” enteras de catalizadores. Su modus operandi habitual es quitarlo

sin muchos reparos: arrancándolo mediante tirón con otro vehículo o en el mejor

de los casos, mediante corte del escape con radiales a batería.

¿Y

la solución a los hurtos?: Considero que la solución a estos

hurtos es sencilla y, al igual que ocurre con el robo de aceituna u otros

productos agrícolas, si se exigiese la procedencia del producto (en el caso de

la aceituna, por ejemplo, citando polígono y parcela) y en el caso del

catalizador citando número de chasis o motor del vehículo de procedencia.

Pero no ocurre así, solo tienes que “pasear” por algunos desguaces como los populares de San Martín de la Vega en Madrid para comprobar que, por lo general, se compran, sin muchos escrúpulos.

Y

PARA DESANIMAR AÚN MÁS…

Y es que se vislumbra “en el horizonte” que las cosas irán a peor. Como el lector sabe, el tema de las emisiones contaminantes no han terminado, los motores térmicos, y sobre todo el diésel, sigue siendo “el malo de la película” En el horizonte tenemos la aún “futurible” Euro 7.

Nuestra

Administración (y ahí incluye a los “caramelos y pasteles” de la Comisión

Europea) es bastante “débil y frágil” (no por lo que cobran y por su número, si

no por su pusilanimidad) Ante nuestras numerosas y bien alimentadas Administraciones,

se agolpan multitud de grupos de presión para, así nos entendemos todos, “arrimar

el ascua a su sardina”.

Uno

de estos grupos, por citar uno, aunque los hay a decenas, es el “comité técnico”

Consortium for Ultra Low Vehicle Emissions (CLOVE) que, por su comportamiento,

parece que se la tienen “jurada” a los motores térmicos.

Si

la Euro 7 sale adelante el tradicional catalizador de 3 vías será ya cosa del

pasado y habrá que inventar (porque que yo sepa no está inventado) un "supercatalizador"

que deberá reunir en su mágico interior un superfiltro de partículas, más un

sistema de reducción con amoniaco (urea) más el actual catalizador de 3 vías…